Como muitas indústrias, a indústria de alimentos e bebidas teve que enfrentar desafios significativos desde o início da pandemia. Muitos desses desafios persistirão após o COVID. Neste artigo, exploraremos o impacto da pandemia nos processos de manutenção da planta SAP e gestão de ativos na indústria de alimentos e bebidas. Em seguida, discutiremos como resolver muitos desses desafios com programas e soluções de manutenção de fábrica comprovados.

6 Estratégias SAP Plant Maintenance

- Mobilize a manutenção para fazer mais com menos

2. Adicionar automação ao planejamento e programação de manutenção da planta SAP

3. Vá Além dos Programas de Manutenção Preventiva

4. Estrutura e captura de dados

5. Atrair Gerações Mais Jovens para Trabalhos de Manutenção de Plantas

6. Melhorar a flexibilidade operacional

Resultados do mundo real da maior cervejaria do mundo

Como a Sigga pode ajudar

SAP Plant Maintenance Desafios hoje

A COVID-19 exacerbou os desafios existentes para a indústria de alimentos e bebidas e criou outros totalmente novos. As interrupções na cadeia de suprimentos sufocaram a produtividade. As fábricas foram forçadas a fechar após surtos. A grande flutuação da demanda do consumidor dificultou a otimização da produção. Novas regulamentações rígidas de segurança aumentaram os custos e criaram pesadelos logísticos. E ainda por cima, a situação de escassez de mão de obra piorou.

Alguns desses desafios serão atenuados quando o mundo sair da pandemia. Outros provavelmente persistirão por gerações, exacerbando as tendências pré-pandêmicas da indústria e acelerando ainda mais o impulso da indústria para a transformação digital. Isso é especialmente verdadeiro para os programas de manutenção da planta.

Embora a indústria de alimentos e bebidas certamente não esteja sozinha em enfrentar desafios operacionais sem precedentes como resultado da pandemia. Organizações em quase todas as facetas da indústria têm, no entanto, para a indústria de alimentos e bebidas, esses desafios, como demanda flutuante, aumento das regulamentações de segurança, escassez exacerbada de mão de obra e orçamentos apertados, exigirão investimento em novas estratégias para obter sucesso.

A indústria de alimentos e bebidas, mais do que outras indústrias, foi forçada a se adaptar à demanda imprevisível e flutuante do consumidor. Por exemplo, o estresse causado pela pandemia levou os americanos a consumir mais comidas caseiras. Para o período de 52 semanas que termina em 6 de setembro de 2020,as vendas de sorvete aumentaram 13 por cento.

A pandemia também deu origem a novas preferências e comportamentos do consumidor, como pedidos online e serviços de entrega. E muitos consumidores ainda hesitam em voltar aos restaurantes, mesmo com as restrições sendo suspensas e mais pessoas sendo vacinadas. Uma pesquisa realizada em março de 2021 descobriu que quase 25% dos entrevistados irão não se sinta confortável comendo dentro de casa até que a imunidade do rebanho seja alcançada.

A indústria continuará a enfrentar fatores complexos de oferta e demanda que exigirão a utilização de planejamento e programação eficazes e estratégicos de manutenção da planta em apoio às operações de produção.

A indústria de alimentos e bebidas já enfrentava escassez significativa de mão de obra antes da pandemia. Por exemplo, junta estudo conduzido pela Deloitte e The Manufacturing Institute Concluído que cerca de 2,4 milhões de empregos industriais devem ficar vagos entre 2018 e 2028. A crescente escassez de mão de obra na indústria se deve a vários fatores.

Em primeiro lugar, a indústria não é atraente para as gerações mais jovens. Isso pode ser atribuído a um equívoco significativo do público sobre os empregos de produção e manutenção. A indústria é frequentemente vista como arcaica e incapaz de se alinhar com a importância que as gerações mais jovens atribuem à sustentabilidade. No entanto, muitas fábricas de alimentos e bebidas hoje utilizam equipamentos de alta tecnologia e processos sustentáveis. Como David Bryant,CEO de uma empresa de consultoria e recrutamento com sede na Geórgia resumiu vários meses antes do surto de COVID-19, “A indústria de alimentos e bebidas não fez um bom trabalho ao se divulgar como um trabalho divertido e sexy”.

Em segundo lugar, a Grande Recessão (2008-2009) resultou em enormes perdas de empregos. um estimado em cinco funcionários perderam seus empregos. Isso impactou todos os setores da indústria de alimentos e bebidas. Os trabalhadores foram forçados a procurar trabalho em outras áreas. Muitos nunca mais voltaram. Quando a economia se recuperou, as organizações lutam para planejar a manutenção e encontrar profissionais de manutenção experientes. Ou como Dan Crist, vice-presidente de operações da AM Kingdisse: “Ouvimos falar de clientes que se preocupam com a escassez de mão de obra desde a Grande Recessão… Como muitas outras indústrias, os trabalhadores que foram demitidos durante esse período não retornaram aos seus empregos quando a economia se recuperou”.

Por pior que tenha sido a Grande Recessão, o desemprego taxa subiu mais três meses na pandemia do que fez em dois anos durante a Grande Recessão. Além disso, essa crise econômica coincidiu com a geração do Baby Boomer atingindo a idade de aposentadoria. Muitos técnicos qualificados estão optando se aposentar e as gerações mais jovens não estão esperando na fila para ocupar seu lugar.

E depois há o impacto da própria pandemia na força de trabalho. Enquanto mais e mais vacinas estão sendo administradas, as pessoas ainda estão ficando doentes. A possibilidade de faltas e ausências prolongadas de trabalhadores apresenta desafios contínuos de planejamento operacional e de manutenção.

A indústria de alimentos e bebidas sempre esteve sujeita a extensa requisitos de segurança e saneamento. Por exemplo, “os fabricantes de alimentos regulamentados pela FDA são obrigados a seguir as Boas Práticas de Fabricação Atuais (CGMPs), ter planos de segurança alimentar e implementar controles preventivos – todos os quais incluem requisitos para manter instalações limpas e higienizadas e superfícies de contato com alimentos”.

No entanto, o COVID-19 introduziu um novo conjunto de regulamentos. Por exemplo, as fábricas foram obrigadas a reconfigurar os espaços de trabalho para fornecer distanciamento social e limitar o número de trabalhadores no local. Além disso, foram necessárias medidas sanitárias adicionais, como a desinfecção frequente de áreas de alto contato. Muitos desses regulamentos se tornarão a nova norma no setor, pois as fábricas os implementaram em seus processos.

Nos Estados Unidos, a Food and Drug Administration (FDA) publicou continuamente atualizações de segurança alimentar durante a pandemia. Em agosto de 2020, o FDA e a Occupational Safety and Health Administration (OSHA) lançaram o “Lista de verificação de saúde e segurança alimentar dos funcionários para operações de alimentação humana e animal durante a pandemia de COVID-19.” A lista de verificação fornece um guia de referência rápida para os fabricantes de alimentos cumprirem as diretrizes divulgadas por vários órgãos governamentais. A primeira parte do guia fornece orientações abrangentes sobre a integridade do funcionário e a configuração da operação. Por exemplo, as diretrizes sugerem o uso de barreiras físicas, como divisórias, e a separação dos trabalhadores.

A segunda seção destaca os requisitos de segurança alimentar e orienta os fabricantes a considerar os possíveis impactos que “pessoal, fornecedores e ingredientes recebidos podem ter em sua segurança alimentar ou plano de Análise de Perigos e Pontos Críticos de Controle (HACCP), bem como boas práticas de fabricação atuais ( CGMPs)”. Assim, as diretrizes efetivamente se estendem além da segurança do trabalhador para potencialmente abranger uma ampla gama de processos operacionais. As organizações precisarão continuar a monitorar estruturas regulatórias dinâmicas e estar preparadas para adaptar rapidamente as operações conforme necessário.

Para a indústria de alimentos e bebidas, a eficiência nas operações é fundamental.As margens são pequenas, pois muitos de seus produtos são commodities e estão sujeitos a intensa concorrência de preços.Adicione a isso a pandemia e o impacto econômico resultante que levou os consumidores a procurar economizar o máximo possível . Fizeram isso comendo alimentos genéricos, fazendo sua própria comida e não saindo para comer. Para piorar, a indústria viu custos crescentes que nem sempre podiam ser repassados no preço do produto (que o consumidor não tinha como pagar).

Do ponto de vista da manutenção, os orçamentos foram limitados para sustentar as tarefas normais de manutenção preventiva, mas lidar com uma avaria não planejada. De acordo com um estudo realizado pela Aberdeen Research, 82% de empresas experimentaram tempo de inatividade não planejado ao longo um período de três anos. Essas interrupções duraram em média 4 horas e custaram cerca de $2 milhões. As empresas de alimentos e bebidas não têm orçamento para cobrir despesas de manutenção não planejadas. Além disso, o tempo de inatividade do equipamento pode resultar no desperdício de ingredientes perecíveis, declínios na produção e exacerbar a capacidade de atender à demanda do cliente, resultando em perda de lucros.

Atualmente, o imperativo para as empresas de alimentos e bebidas é reduzir os custos e o desperdício de tempo para otimizar a eficiência operacional.

6 Estratégias SAP Plant Maintenance

As organizações estão cada vez mais recorrendo a soluções de automação para avançar em seus programas de manutenção preventiva e otimizar o planejamento e a programação da manutenção da planta. A seguir estão 6 estratégias para empresas de alimentos e bebidas com MAP reduzirem os requisitos de recursos e custos.

- Mobilize a manutenção para fazer mais com menos

A crescente escassez de mão de obra, acelerada pela pandemia, persistirá. Os profissionais de manutenção estão atingindo a idade de aposentadoria e se aposentando a taxas recordes. As gerações mais jovens não estão entrando para preencher o vazio. Simplesmente não há técnicos experientes suficientes para preencher os cargos vagos de manutenção da planta e há orçamento limitado para contratar empreiteiros. Portanto, as organizações devem otimizar o uso de seus recursos humanos limitados aumentando o tempo de chave.

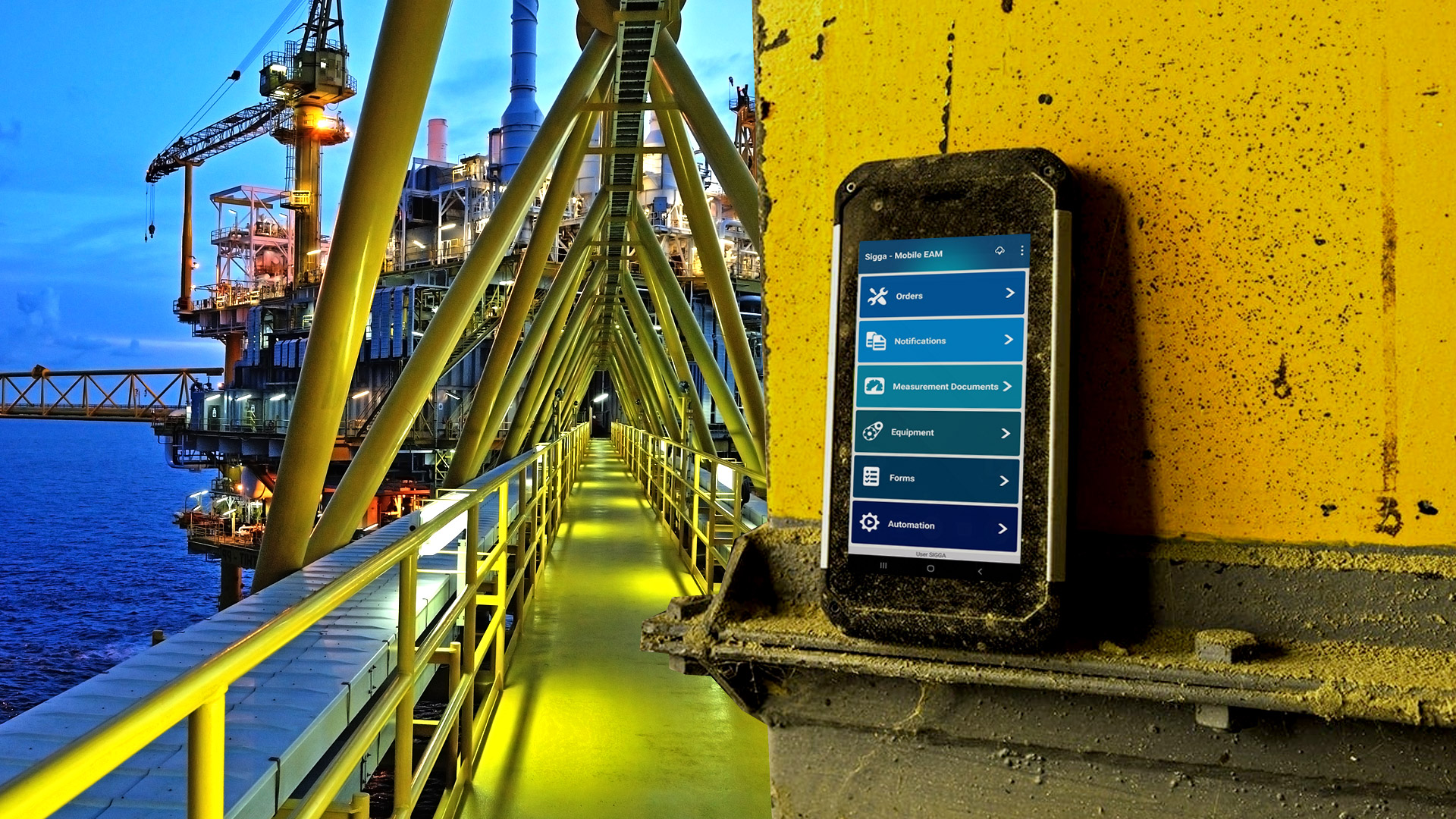

De acordo com a McKinsey, “O tempo médio de chave no mercado está entre 15 e 25%. A substituição de processos de ordem de serviço baseados em papel por dispositivos móveis (Mobile EAM) reduz as tarefas administrativas e mantém os técnicos de manutenção no chão de fábrica com as informações de que precisam em seus ponta dos dedos para qualquer tarefa de manutenção necessária – planejada ou não. O resultado segundo a McKinsey pode ser significativo, “vimos empresas aumentarem o tempo de torquímetro em 2,5x devido à digitalização dos processos de manutenção”.

- Adicione automação ao planejamento e programação de manutenção da planta SAP

Com o SAP, os processos de planejamento e programação da manutenção da planta consomem muito tempo. Por exemplo, baixar informações, manipular dados em planilhas do Excel e, em seguida, inserir manualmente o cronograma de manutenção de volta no SAP, um por um. Adicione a isso a ineficiência e os custos de impressão e distribuição de ordens de serviço. Então, quando o trabalho estiver concluído, o trabalho o status do pedido deve ser inserido manualmente de volta no sistema, um por um. Essas tarefas manuais de entrada de dados levam a registros duplicados, dados atrasados e imprecisos e erro humano.

Uma maneira de automatizar os processos de planejamento de manutenção do SAP por meio de uma solução de planejamento e agendamento de manutenção da planta para SAP. A solução facilita o download, a organização e a criação de cronogramas, mantendo os dados no SAP em tempo hábil, melhorando a coordenação entre os departamentos e mantendo as partes interessadas informadas.

- Vá Além dos Programas de Manutenção Preventiva

Muitas fábricas de alimentos e bebidas dependem de processos de manutenção preventiva. A Manutenção Preventiva visa evitar a ocorrência de grandes falhas por meio de um plano de manutenção periódica definido. A Manutenção Centrada em Confiabilidade (RCM) leva a manutenção preventiva para o próximo nível. Por exemplo, eliminando o desperdício em tarefas como a substituição regular de peças que falham aleatoriamente quando podem ter uma vida útil muito mais longa. Ou gastar muito tempo consertando algo que custaria menos apenas para substituir. Para muitos ativos, a manutenção preditiva pode aperfeiçoar as atividades de manutenção preventiva aproveitando os dados para prever e prevenir falhas de equipamentos. As organizações experimentam muito menos tempo de inatividade e uso técnico muito mais eficaz.

A manutenção preditiva utiliza informações de sensores e controles industriais. Alguns exemplos de sensores incluem imagens térmicas, análise de vibração e medidores de temperatura. Muitas organizações adquiriram as tecnologias de manutenção preditiva “inteligentes”, mas são desafiadas a usar as informações em seus programas de manutenção de fábrica. O avanço do SAP PM com uma solução móvel para substituir ordens de trabalho em papel mantém os dados digitais e fornece os meios para integrar facilmente informações de sensores e outras fontes nos fluxos de trabalho do técnico.

- Estrutura e captura de dados

Para habilitar um programa RCM e atividades de manutenção preditiva, você precisa ter certeza de que está coletando os dados corretos. Os profissionais de manutenção desempenham um papel crucial nos processos de coleta de dados. Com uma solução móvel, os técnicos podem coletar dados em tempo hábil e com precisão e caracterizar a causa das falhas. Substituindo notas de texto abertas que podem ser difíceis de analisar, os aplicativos móveis podem incluir menus suspensos para ajudar a estruturar os dados para análise. Certifique-se de escolher uma solução EAM móvel que permita criar campos de entrada personalizados e obrigatórios para capturar dados para avaliação de modalidades de falha em seus ativos exclusivos e críticos.

Além disso, é crucial capturar o conhecimento das gerações mais antigas de profissionais de manutenção antes de se aposentarem. Esses profissionais possuem conhecimento intrínseco dos processos de manutenção industrial em seus ativos que serão incrivelmente valiosos para novos contratados e contratados.

Manter os dados digitais por meio dos processos de manutenção de ponta a ponta ajuda a padronizar, distribuir e melhorar a precisão das informações.

- Atrair Gerações Mais Jovens para Trabalhos de Manutenção de Plantas

Mesmo com soluções poderosas de planejamento e agendamento de manutenção, são necessários técnicos para concluir o trabalho. A indústria de alimentos e bebidas deve encontrar maneiras de atrair as gerações mais jovens para cargos de manutenção de fábricas para preencher as vagas deixadas pelos Baby Boomers que se aposentam.

As organizações devem considerar a adoção de tecnologias que as gerações mais jovens estão acostumadas a usar. Por exemplo, substituindo processos baseados em papel por dispositivos móveis. Ou adotar tecnologias da Indústria 4.0 com as quais as gerações mais jovens estão entusiasmadas em trabalhar, como inteligência artificial (IA) e Internet das Coisas Industrial (IIoT). Com esses profissionais de manutenção mais jovens e conhecedores de tecnologia a bordo, eles podem ajudar a impulsionar a organização a adotar e usar proativamente muitas dessas novas tecnologias que no passado eram difíceis e lentas de introduzir na organização.

À medida que as organizações alcançam a transformação digital em seus processos de manutenção, a escassez de mão de obra deve se tornar um problema menor.

- Melhore a flexibilidade operacional

A indústria de alimentos e bebidas como um todo estava totalmente despreparada para a pandemia. As organizações simplesmente careciam de resposta de emergência e planos de contingência porque uma crise global de saúde dessa magnitude carecia de precedentes nos tempos modernos. E embora não enfrentemos uma crise de saúde semelhante em nossas vidas, a pandemia deixou clara a necessidade de esperar o inesperado e se adaptar rapidamente.

A necessidade de flexibilidade é a principal força motriz por trás da rápida aceleração nas iniciativas de transformação digital. As tecnologias de nuvem e digitais são inerentemente mais escaláveis e adaptáveis, permitindo que as organizações sejam mais flexíveis. Para a indústria de alimentos e bebidas, isso inclui a incorporação de regulamentos de segurança em constante mudança.

Com os investimentos certos em tecnologia, como automatizar o planejamento e agendamento de manutenção da planta SAP e se tornar móvel, as organizações podem simplificar e documentar seus processos para maior eficiência e conformidade.

Resultados do mundo real da maior cervejaria do mundo

Ambev Faz parte da Anheuser-Busch InBev, o maior conglomerado cervejeiro do mundo. A Ambev escolheu a solução Mobile EAM da Sigga porque era a única solução que suportava sincronização de dados em alta velocidade entre dispositivos móveis e o servidor SAP. Como resultado, a Ambev alcançou resultados significativos:

“O Sigga Mobile EAM é a ferramenta de monitoramento de rotina de manutenção e reparo mais completa do mercado, com pouquíssimos concorrentes até o momento. Acredito muito no aplicativo, na equipe da Sigga e isso se reflete na aceitação interna da solução.”

Robson Barbosa, Engenheiro de Manutenção da Ambev

Como a Sigga pode ajudar

As poderosas soluções móveis e de digitalização da Sigga ajudaram inúmeras organizações de alimentos e bebidas, como a Ambev, a transformar seus processos de manutenção de fábrica SAP. Por 20 anos, a Sigga aperfeiçoou os processos de gerenciamento de ativos e manutenção industrial SAP dos clientes com soluções de produtividade EAN.

O Mobile EAM da Sigga ajuda a digitalizar as tarefas de manutenção da planta SAP e permite que as organizações eliminem processos manuais repetitivos baseados em papel e aumentem a produtividade da manutenção.

A solução de planejamento e agendamento da Sigga ajuda as organizações a automatizar seus processos de planejamento de manutenção de fábrica SAP. Eles podem verificar automaticamente as capacidades, atribuir recursos, priorizar ordens de serviço, rastrear o status do pedido e tomar decisões informadas com base em dados em tempo real no SAP.